Erilaisia kuituja mikroskooppikuvissa: vasemmalla puuvilla, keskellä viskoosi ja oikealla Biocelsol

Puuvillan ja tekokuitujen korvaaja

Metsä päihittää vaatteiden materiaalina niin puuvillan kuin tekokuidutkin.

Puuvillan viljely vie peltopinta-alaa ruuantuotannolta, vaatii valtavasti kemikaaleja ja aiheuttaa jopa suuremman vesijalanjäljen kuin fossiilisista lähtöaineista tehdyt kuidut. Suomalainen metsä taas kasvaa nopeammin kuin sitä hakataan.

"Sellupohjainen vaate ei sähköisty, mutta imee kosteutta, joten tekokuituihin verrattuna se on iholla miellyttävä", sanoo yliopistotutkija Johanna Lahti.

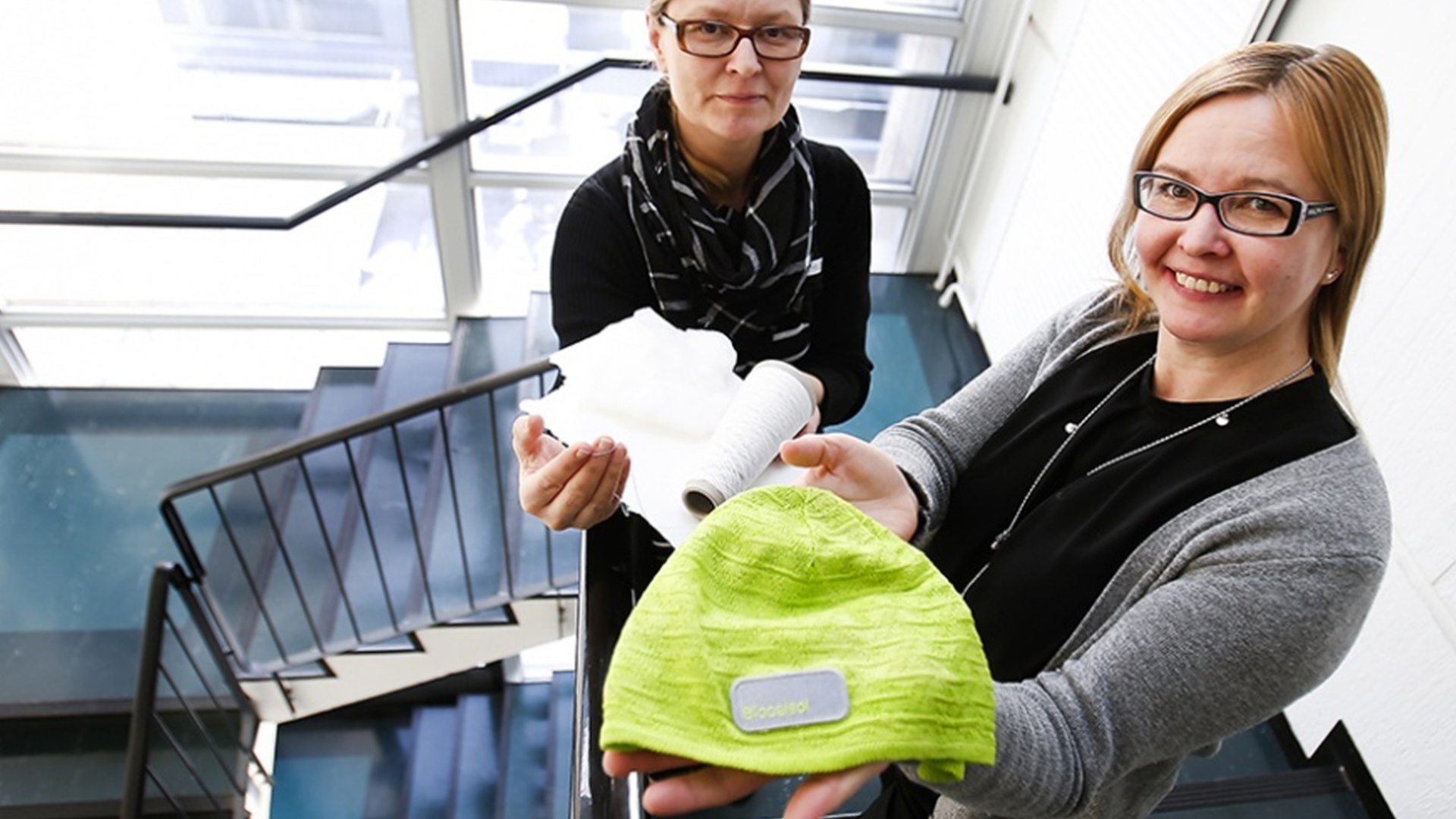

"Lisäksi se on pehmeä, laskeutuva ja lämmin. Valmistusvaiheessa Biocelsol-kuitu on helpompi värjätä kuin viskoosi tai puuvilla. Vaatteiden lisäksi se sopii myös pyyhintä- ja hygieniatuotteiksi."

Lanka kiinnostaa yrityksiä, valmiit tuotteet kuluttajia

Puun hyödyntäminen kiinnostaa nyt sekä Suomessa että Euroopassa. Metsäyhtiöt osallistuvat uusien puupohjaisten materiaalien tutkimusprojekteihin mielellään, mutta tekstiiliteollisuus ei ole niiden ydinliiketoimintaa.

"Biocelsol-prosessi toimii sellusta valmiiseen tekstiiliin saakka. Tähän saakka kaikki on tehty laboratoriossa käsityönä, joten teollisen prosessin kustannuksia on vaikea arvioida. Nyt tarvittaisiin rohkeita yrityksiä skaalaamaan prosessi", sanoo Lahti.

"Sata kiloa kuitua päivässä tuottava pilottilinja antaisi meille mahdollisuuden selvittää prosessin todelliset kustannukset ja lopputuotteen hinta", jatkaa Kamppuri.

"Ja yrityksille saataisiin kehrättyä lankaa, jota ne voivat itse kokeilla neulekoneissa."

Kamppurin ja Lahden mukaan valmiille langalle löytyisi loppukäyttäjiä helpostikin. Myös kuluttajista yhä useampi haluaa alkuperältään ja raaka-aineiltaan ympäristöystävällisen ja eettisen tuotteen.

Lisää puukuidusta voi lukea mm. VTT:n sivuilta.

Juttu on Kati Vastamäen kirjoittama TTY:n tiedote hieman editoituna. Kuva: Mika Kanerva