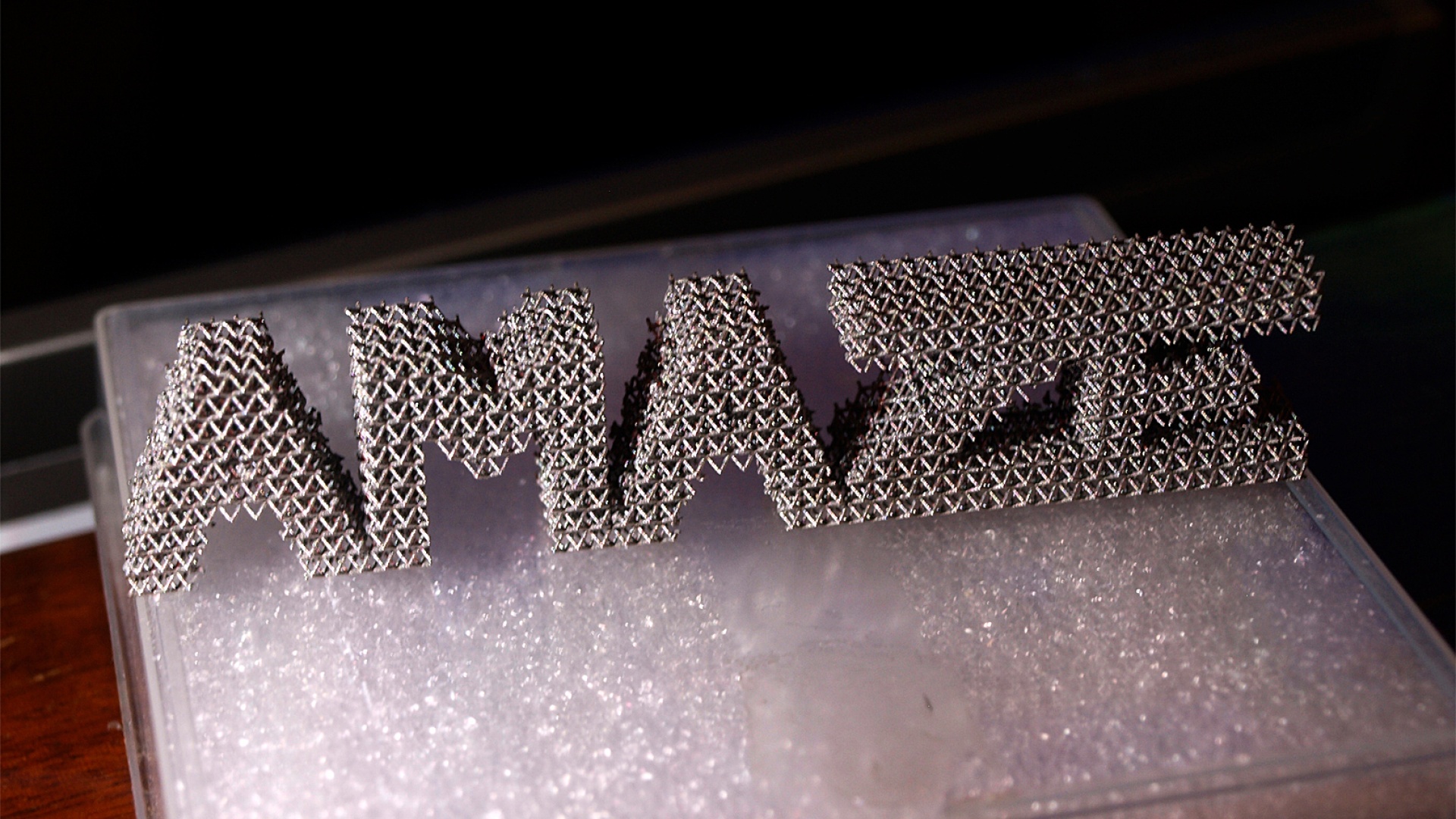

Alkuviikosta Euroopan avaruusjärjestö ESA julkisti AMAZE-projektin, jonka tavoitteena on kehittää metallien 3D-tulostuksesta monipuolinen teollisuudenala. Lontoon Tiedemuseossa pidetyn tiedotustilaisuuden otsikko oli perinteiseen tapaan tulostettu, mutta vähemmän perinteiseen tapaan tuloste oli kolmiulotteinen metalliverkko. Uudella tekniikalla on mahdollista valmistaa melkein minkämuotoisia ja -kokoisia kappaleita tahansa – aikaa, energiaa ja materiaaleja säästäen. 3D-tulostuksesta kerrotaan enemmän täällä ja etenkin sen avaruussovelluksista täällä.

Printterillä avaruuteen

Ei nyt aivan, mutta melkein. Euroopan avaruusjärjestö ESA järjesti 15. lokakuuta Lontoon Tiedemuseossa tiedotustilaisuuden, jossa julkistettiin AMAZE-projekti (Additive Manufacturing Aiming Towards Zero Waste & Efficient Production of High-Tech Metal Products). Sen vaatimattomana tavoitteena on viedä 3D-tulostus ”metalliaikaan”.

Tilaisuuden avanneen ESAn avaruustekniikkakeskuksen ESTECin johtajan Franco Ongaron mukaan uuden menetelmän keskeisiä etuja ovat komponenttien lujuus ja keveys, materiaalihävikin merkittävä väheneminen ja ylipäätään avaruusteollisuuden ”vihertyminen”: materiaalien lisäksi 3D-tulostus säästää energiaa.

Paikalla oli edustajia useista alan yrityksistä ja tutkimuskeskuksista. Vaikka kyseessä on ESAn ”lippulaivahanke”, tarkoitus ei ole kehittää teknologiaa pelkästään avaruustutkimuksen tarpeisiin. Esimerkiksi Chris Waldon Ison-Britannian atomienergiajärjestöstä esitteli ITER-fuusiokoereaktoria, jota rakennetaan parhaillaan Ranskan Cadaracheen. Kuumuuden ja kestävyyden kannalta kriittisiä reaktorikammion osia valmistetaan 3D-tulostusmenetelmällä.

Avaruus- ja lentokoneteollisuus ovat kuitenkin merkittävässä osassa kehitettäessä uutta tekniikkaa. Kumpainenkin käyttää komponentteja, joiden laatuvaatimukset ovat äärimmäisen tiukkoja. Samalla niiden on oltava mahdollisimman keveitä, sillä etenkin avaruusrakenteissa mutta toki myös lentokoneissa kaikki ylimääräinen paino on saatava karsittua.

Perinteisillä valu- ja työstömenetelmillä on usein pakko turvautua suoriin kulmiin ja krouveihin rakenteisiin, jotta vaatimukset lujuuden suhteen saavutetaan. 3D-tulostuksella komponenteista pystytään tekemään sulavalinjaisempia, tietyllä tavalla ”orgaanisia”: valmistusmetodi ei enää sanele muotoa, vaan komponentin käyttötarkoitus ja sille asetetut vaatimukset.

Additive Manufacturing eli ”kerrosvalmistus” toimii nimensä mukaisesti. CAD-ohjelmalla suunniteltu komponentti tulostetaan tietokoneen ohjaamalla laitteistolla, joka kasaa sen kerros kerrokselta. Näin pystytään valmistamaan esimerkiksi monimutkaisia, mutta keveitä verkkorakenteita, jollaisesta on esimerkki huomisessa päivän kuvassa.

Tulostuksen jäljiltä komponentti on muodoiltaan ja mitoiltaan jo hyvin lähellä lopullista, joten työstövaihe on yksinkertaisempi ja nopeampi, ja siinä syntyvä materiaalihukka on vain murto-osa perinteisen menetelmän hävikistä. Isokokoisiakin komponentteja pystytään valmistamaan yhden vuorokauden kuluessa ja tulostettavien komponenttien kokoskaala on suuri, millimetreistä metreihin – ainakin piakkoin.

3D-tulostusta kehitetään jo kovaa vauhtia eri puolilla maailmaa, mutta ESAn tavoitteena on lisätä hankkeensa avulla yhteistyötä ja kehittää laajamittaista tuotantoa. Avaruustutkimusta on aina moitittu kalleudesta ja jopa vähäisistä hyödyistä suhteessa siihen uhrattuihin rahasummiin – vaikka monet nykypäivän arkisilta tuntuvista asioista olisivat mahdottomia ilman avaruustekniikkaa.

AMAZE-hankkeen myötä tyyriiksi arvosteltu avaruusala on tavallaan maksamassa ”velkaansa” takaisin: avaruustekniikassa sovellettavaa 3D-tulostustekniikkaa kehittämällä pystytään parantamaan myös tavallisessa teollisuudessa käytettäviä menetelmiä. Jotkut puhuvat jopa ”kolmannesta teollisesta vallankumouksesta”.

Hilde Løken Larsen, Norsk Titanium AS -yrityksen tutkimus- ja kehitystoiminnan johtaja, näkee AMAZE-hankkeeseen osallistumisen luontevana osana Norjan avaruustoimintaa, vaikka projektilla on muitakin tavoitteita kuin tulostaa avaruusalusten osia. Larsenin mukaan avaruustekniikka on kuitenkin viemässä teollisuudenalaa voimakkaasti eteenpäin.

Larsenin edustama Norsk Titanium keskittyy nimensä mukaisesti titaanikomponenttien valmistukseen. Titaani on kevyttä ja lujaa, joten sitä on perinteisesti käytetty lentokoneiden ja avaruusalusten rakenteissa. Sen sulamispiste on liki 1700 celsiusastetta, mutta Larsenin esittelemässä tulostusmenetelmässä titaanin, alumiinin ja vanadiinin seoksesta valmistetun metallilangan sulattamiseen käytetään ionisoidun argonin muodostamaa plasmakaarta, jonka lämpötila on yli 5000 celsiusastetta.

”Tällä hetkellä kehitystyö kohdistuu erityisesti komponenttien rakenteelliseen laatuun. Kun osat tulostetaan kerros kerrokselta, niiden väliin ei saa jäädä vähäisimpiäkään saumoja tai huokoisuutta. Se on aikamoinen haaste, mutta olemme päässeet jo hyvin tuloksiin”, Larsen toteaa.

Omasta innostuksestaan huolimatta EADS Innovation Worksissa tutkimusryhmää johtava Jonathan Meyer toppuuttelee vielä innokkaampia: ”Joidenkin mielestä 3D-tulostus on ratkaisu kaikkeen. Ei se kuitenkaan ole. Sillä pystytään valmistamaan monia sellaisia komponentteja, joiden valmistus perinteisin valu- ja työstömenetelmin on hyvin hankalaa ja kallista tai tyystin mahdotonta, mutta silläkin on rajoituksensa. Hassua kyllä, yksinkertaiset asiat ovat hankalimpia. Yksi hyvä esimerkki ovat umpimetalliset, massiiviset kappaleet. Sellaisia ei kannata valmistaa 3D-tulostuksella, koska niihin muodostuu voimakkaita jännityksiä.”

Tieteiskirjallisuuden kuvitelmat ovat silti muuttumassa vähitellen todellisuudeksi, kun metallijauheesta tai -langasta voidaan tulostaa melkein minkämuotoisia kappaleita tahansa. Ja kohta myös missä tahansa: Kansainväliselle avaruusasemalle ollaan viemässä ensi vuonna 3D-tulostinta. Tosin Meyer on siinäkin suhteessa sanoissaan varovainen: ”Pikapuoliin science fiction voi olla todellisuutta, mutta ei ihan vielä.”

Aiheeseen liittyy Lontoon Tiedemuseossa vastikään avattu näyttely 3D: printing the future, joka on avoinna ensi kesään saakka. Lisätietoja löytyy Tiedemuseon sivuilta.

3D-tulostuksen avaruussovelluksista on kerrottu tarkemmin Tiedetuubin ESA-blogissa.

3D-tulostus mullistaa avaruuttakin

Euroopan avaruustekniikkakeskuksen ESTECin käytävälle oli ilmestynyt omituinen betonikappale. Erilaisten avaruuslaitteiden ja satelliittimallien, joita avaruuskeskuksen seinillä ja käytäville on aseteltu ihmeteltäväksi, keskellä on nyt möhkäle betonia – siinä aivan Hubblen aurinkopaneelin vieressä.

Kyse ei kuitenkaan ole mistä tahansa palasesta betonia, vaan puolitoista tonnia painava mallikappale mahdollisen kuuaseman rakennusmateriaalista, joka on tehty Kuun pinta-ainetta muistuttavasta seoksesta 3D-tulostusmenetelmällä.

Juuri tästä kappaleesta ja sen tekemiseen käytetystä tekniikasta kerrottiin viime keväänä, kun ESA julkaisi tutkimuksen uudesta tavasta tehdä kuuasema aikaisempaa kätevämmin ja edullisemmin. Ryhmä rakennus- ja avaruusalojen asiantuntijoita, muun muassa tunnettu arkkitehtiyhtiö Foster + Partners, olivat lähestyneen aseman rakentamisen ongelmaa aivan uudesta näkökulmasta: ei mitään esivalmistettuja sylintereitä, jotka laukaistaisiin ensin kiertoradalle, hilattaisiin sieltä Kuun ympärille ja laitettaisiin laskeutumaan sen pinnalle, vaan koko asema voitaisiin tehdä paikan päällä, paikallisista materiaaleista.

Kätevin tapa valmistaa rakennuspalasia on käyttää sovellettua 3D-tulostintekniikkaa. Erikoisprintterin lähettäminen olisi suhteellisen edullista, ja sillä voitaisiin tehdä juuri sellaisia osia, mitä tarvitaan. Kun eri muotoisten, sisäosiltaankin monimuotoisten osien tekeminen olisi mahdollista, voitiin aseman suunnittelussakin ottaa uusia vapauksia.

Tuloksena oli kupolirakenne, joka haudataan Kuun pinnan alle. Sen "tiilet" olisivat lintujen luiden tapaan sisältä osittain onttoja, ohuiden, tarkasti laskettujen ja sijoiteltujen tukiranteiden täyttämää tyhjää tilaa, jolloin kappaleet olisivat lujia sekä kestäviä, mutta myös kevyitä ja niiden tekeminen vaatii vähän ainetta. Paitsi että muoto voitaisiin tehdä aivan millaiseksi halutaan, myös sisältä, olisi materiaalihävikki minimaalinen.

Tuloksena oli kupolirakenne, joka haudataan Kuun pinnan alle. Sen "tiilet" olisivat lintujen luiden tapaan sisältä osittain onttoja, ohuiden, tarkasti laskettujen ja sijoiteltujen tukiranteiden täyttämää tyhjää tilaa, jolloin kappaleet olisivat lujia sekä kestäviä, mutta myös kevyitä ja niiden tekeminen vaatii vähän ainetta. Paitsi että muoto voitaisiin tehdä aivan millaiseksi halutaan, myös sisältä, olisi materiaalihävikki minimaalinen.

Brittiyhtiö Monolite onnistui valmistamaan juuri halutunlaisia rakennuspalasia D-Shape -tulostimellaan, joka on suunniteltu jopa kuusi metriä halkaisijaltaan olevien maanpäällisten rakennuskappaleiden valmistamiseen. Se tuottaa hiekkamaisesta raaka-aineesta betonia sekoittamalla siihen sidosainetta ja ruiskuttamalla aineen pienempien 3D-tulostinten tapaan kerros kerrokselta haluttuihin kohtiin tietokoneen ohjaamana.

Itse asiassa jättibetoniprintteriä on käytetty rakennusten sijaan toistaiseksi eniten keinotekoisten koralliriuttojen ja taideteosten tulostamiseen.

Kuun tapauksessa betoni olisi kuun pintaregoliittia, mihin lisätään ensin magnesiumoksidia ja tulostettaessa suolaa, mikä muuttaa aineen kivenkovaksi. Laitteella voisi tulostaa yhden kuuaseman periaatteessa viikossa. Huimaa!

Avaruus tuo uutta maanpäälliseenkin 3D-tulostukseen

Samalla kun kolmiulotteinen tulostus leviää Maan päällä, ollaan myös avaruusasemalle lähettämässä 3D-printteriä.

Se, että monien yksittäisten varaosien asemalle rahtaamisen sijaan osia voitaisiin tulostaa muovi- tai metalliseoksista siellä tarpeen mukaan on huima askel eteenpäin. Ongelmana avaruudessa on tosin painottomuus, mutta siihenkin on omat ratkaisunsa. Tulevaisuudessa, kun lennetään kauemmaksi ja kaikkien mahdollisten osien pakkaaminen mukaan on hankalaa, on printteri todella suureksi avuksi.

3D-tulostuksen vääntäminen avaruuskelpoiseksi on kehittänyt tekniikkaa myös maanpäällisessä käytössä paremmaksi. Varsin voimakasta tämä kehitys on ollut Euroopan avaruusjärjestön teknologiaosastolla, missä on kehitetty aivan uusi, mullistava tapa tehdä metallisia, hyvin vaikeita olosuhteita kestäviä 3D-tulosteita. Hanke on osoittautunut niin kiinnostavaksi kaupallisesti, että sen ympärille on kerätty ESAn, Euroopan unionin ja alan teollisuusyritysten yhteinen AMAZE-projekti.

Tätä monessa mielessä vallankumouksellista tekniikkaa esitellään Lontoon Tiedemuseossa nyt lokakuun 15. päivänä ja Tiedetuubissa kerrotaan luonnollisesti heti päivän annista.

Myös muut tiedotusvälineet ovat tervetulleita tilaisuuteen: kutsu sinne on ESAn nettisivuilla.